Como extrair o máximo do centro de usinagem?

Publicado em 9 de agosto de 2024 | 09:59

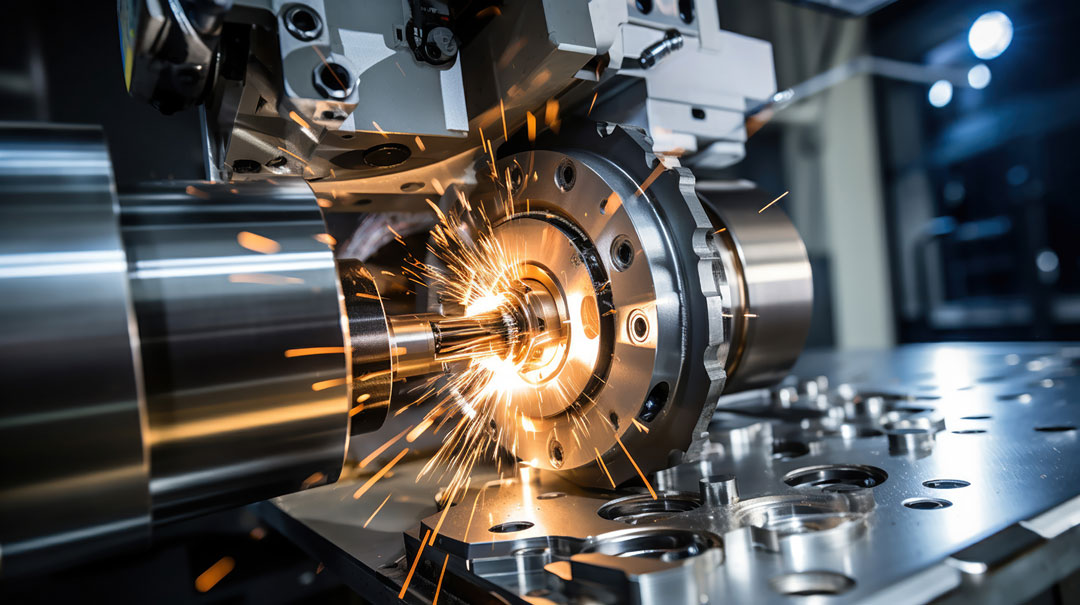

Talvez você nem imagine, mas com a infinidade de possibilidades que um centro de usinagem proporciona, sempre é possível criar e desenvolver melhorias no processo de usinagem. Ao usinar a madeira e seus derivados, existem basicamente três fatores que podem ser avaliados e que podem representar uma melhora significativa na produtividade. São eles: velocidade de produção, acabamento nas peças produzidas e vida útil das ferramentas e equipamento.

1 – Velocidade

Antes de mais nada, é importante saber que quando falamos em velocidade, não falamos apenas do avanço da ferramenta, mas sim do tempo total para a usinagem de certa peça, por isso, sempre reduza o tempo de setup ao máximo. Nas operações de usinagem, os primeiros limitantes estão no próprio CNC, como a potência do motor e a maneira como a peça é presa. Esses fatores determinarão a capacidade de remoção de material e, deste modo, são muito importantes para o segundo passo: a escolha da(s) ferramenta(s) correta(s).

O mercado oferece inúmeras alternativas, mas para a maioria dos processos o número de dentes (Z) é o principal fator para o aumento da velocidade de corte, quanto mais dentes, maior poderá ser esse parâmetro. Mas cuidado, de nada adianta investir em uma ferramenta com muitos dentes se o motor não tiver potência suficiente para a velocidade desejada.

Além disso, outros fatores também devem ser levados em consideração, como o diâmetro, altura de corte e resistência da ferramenta. Eles devem ser determinados de modo que o corpo consiga suportar todos os esforços gerados durante o processo. É importante ressaltar que o valor hora de um CNC de médio porte passa de R$ 150,00, por isso a velocidade de produção é muito importante e pode gerar uma grande economia no final do mês.

2 – Acabamento

Na usinagem de madeira maciça é comum que seja realizado um processo posterior exclusivo para obtenção do acabamento desejado. Já na usinagem de painéis (MDF, MDP, etc.), os problemas de acabamento estão relacionados principalmente com a quebra do revestimento na região da aresta de corte, podendo gerar retrabalhos e defeitos de qualidade. Outro agravante para essa questão é que a teoria da usinagem nos indica que o grau de acabamento é maior quando a velocidade de avanço for menor, entretanto, conforme descrito anteriormente, a velocidade pode trazer muita economia para o processo.

A solução para este caso é o uso de ferramentas adequadas e específicas em cada trabalho; elas possuem geometrias com ângulos de corte próprios para cada tipo de usinagem, desenvolvidas especialmente para a obtenção de acabamento sem acarretar na diminuição da velocidade. O uso da ferramenta correta pode reduzir consideravelmente o retrabalho e até extinguir processos de acabamento posteriores à usinagem.

3 – Vida útil

Como em todo negócio, no mercado das ferramentas é comum buscar por alternativas de menor custo. Nos processos de usinagem isso pode causar exatamente o oposto ao que se busca. Em geral, ferramentas mais caras sempre irão produzir uma quantidade maior de peças e na maioria dos casos possuem um custo-benefício melhor.

Por isso, o valor de compra da ferramenta deve sempre ser comparado com a quantidade de peças que ela produz. Além disso, em alguns casos, é importante levar em consideração o tempo de setup da troca da ferramenta, principalmente quando for muito frequente, afinal, o custo hora da máquina pode passar facilmente dos R$ 150,00.

Encontrar as ferramentas ideais para o processo pode ser um grande desafio, os três fatores aqui mencionados devem ser levados em consideração simultaneamente. Dedique parte do seu tempo para isso, pois certamente o retorno será positivo a médio/longo prazo.

O conteúdo dos textos das colunas do Portal são de inteira responsabilidade dos seus autores originais