Conheça o funcionamento da Fábrica em ação da Affemaq

Produção de móveis em tempo real nas feiras e eventos do setor moveleiro tem chamado a atenção dos empresários que visitam a Fábrica em ação da Affemaq

Publicado em 18 de abril de 2019 | 18:00 |Por: Thiago Rodrigo

Warning: Attempt to read property "post_content" on null in /home/storage/9/df/4a/emobile2/public_html/site/wp-content/themes/emobile/functions.php on line 119

Warning: Attempt to read property "post_content" on null in /home/storage/9/df/4a/emobile2/public_html/site/wp-content/themes/emobile/functions.php on line 119

Warning: Attempt to read property "post_content" on null in /home/storage/9/df/4a/emobile2/public_html/site/wp-content/themes/emobile/functions.php on line 119

Warning: Attempt to read property "post_content" on null in /home/storage/9/df/4a/emobile2/public_html/site/wp-content/themes/emobile/functions.php on line 119

A Associação dos Fornecedores para as Indústrias de Madeira e Móveis (Affemaq) tem surpreendido a todo o setor moveleiro com a Fábrica em Ação, projeto da entidade que mostra a produção de móveis in loco em feiras e eventos do setor moveleiro. A fábrica moveleira em ação esteve entre 26 e 29 de março na Fimma Brasil 2019 e recebeu mais de 3,6 mil visitantes.

Durante a feira, foram realizadas dez visitas guiadas e o público pode acompanhar de forma detalhada todas as etapas de produção de um móvel. Organizadas em células de produção, a fábrica moveleira em ação efetuou os processos de corte, borda, furação, pintura UV, pintura à pistola, impressão digital, montagem e embalagem.

Entre as empresas fornecedoras de máquinas e produtos para a fábrica moveleira em ação, estão as associadas da Affemaq. Como Akeo, Arpiaspersul, Arply, Artecola, Basso Engenharia Aplicada, D’Zainer, Focco, Lidear, Lufati, PRC, Piva, Projepack, Reval Serras, SBMI, Tecbril e Wirutex. Também são parceiros da Fábrica em Ação Ampla, Bonapel, Crippa, Grossl, Haas Paletes, Inmes, Plastibordo, Rotocrom e Topsolid.

Vídeos da fábrica moveleira em ação

Na Fimma Brasil 2019, um armário foi produzido e foi demonstrado a produção do móvel etapa por etapa, desde a concepção até a embalagem final. Inicialmente, foi feito a preparação do móvel em softwares. Todo o desenho e detalhamento do móvel foi feito com o software Ardis da TopSolid. O detalhamento técnico do móvel contempla: manual de montagem, plano de corte, plano de furação e projeto da embalagem. Ou seja, ele consegue integrar a execução de todos os processos fabris.

O outro software utilizado nessa etapa é o FoccoERP, da Focco Sistema de Gestão, sendo responsável pela conexão entre produção, engenharia, financeiro, administrativo, compras, estoque, comercial e RH. Ainda executa o planejamento e produção de toda a fábrica de móveis e da integração da engenharia com o sistema por meio de CAD.

Processo de corte

Após a preparação do móvel, há o corte das chapas com a seccionadora modelo IM-2900 V30 Electronic da Inmes. A máquina é equipada com painel dinâmico que, além das funções habituais de uma seccionadora, possibilita planejar ou importar os planos de corte por meio de USB. Possui sistema de batente digital que garante corte rápido e preciso e possibilita cortes simultâneos com várias chapas com o auxílio da ponteira articulada.

A seccionadora da Inmes é equipada com os sistemas Auto Position, que identifica o tamanho da peça automaticamente; Auto Speed, que garante a velocidade ideal de corte da serra; e o Eco motion, que desliga o motor ao fim do corte, garantindo economia de energia.

No processo, foi utilizada como ferramenta a serra de corte da Reval Serras, tal qual foi desenvolvida para ter alta produtividade e rendimento. Composta por pastilhas de metal duro e corpo em aço com ligas especiais, gera melhor balanceamento da serra, reduzindo as vibrações e a afiação em maquinário, garantindo melhor acabamento, alta durabilidade e maior precisão no corte.

Seccionadora modelo IM-2900 V30 Electronic da Inmes

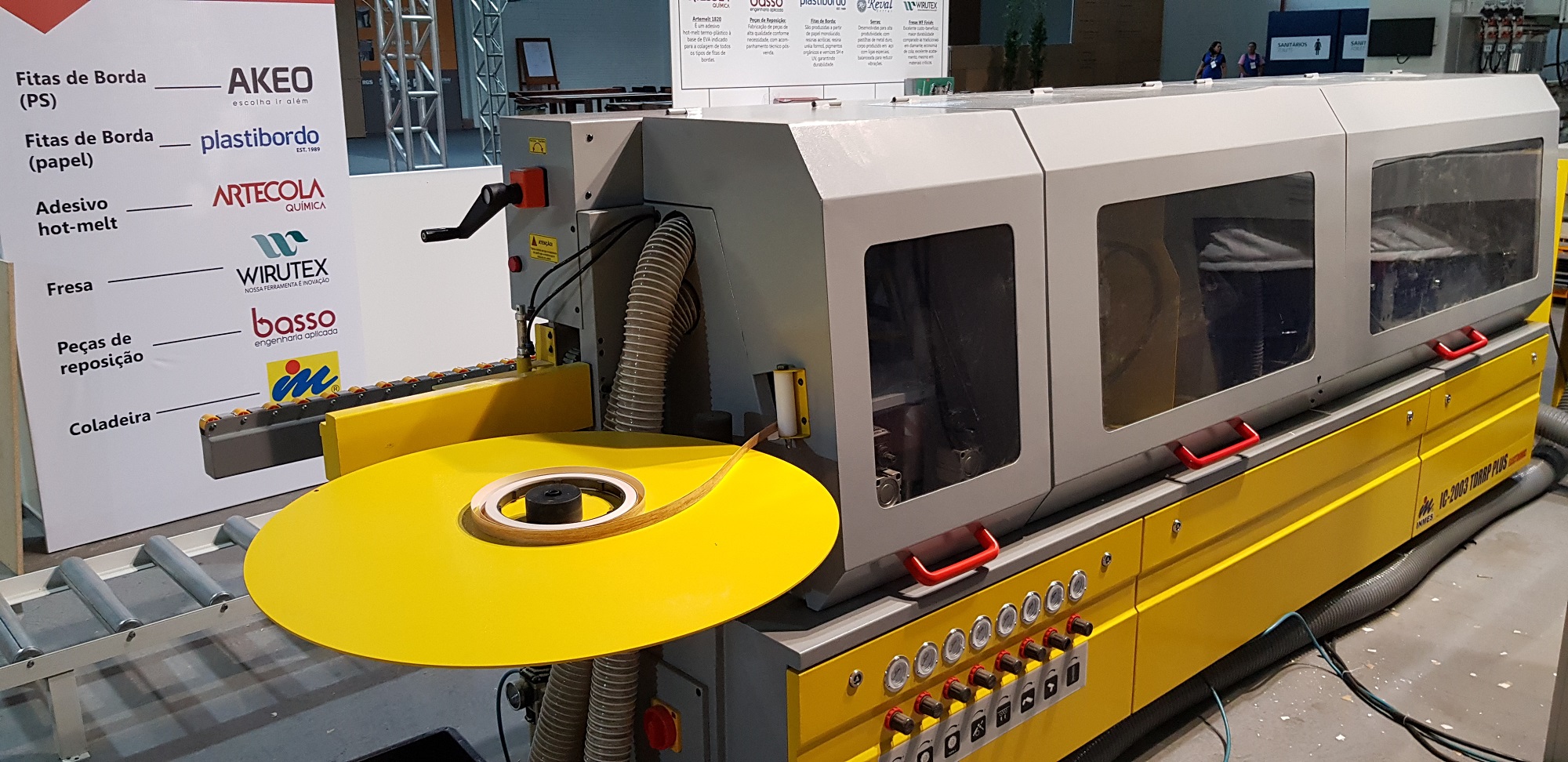

Colagem da fita de borda

A coladeira modelo IC-2003 TDRRP da Inmes efetuou a colagem da fita de borda. A máquina aplica em painéis de 45 mm e está equipada com as funções tupia, destopa, refila, raspa e pule. Possui um painel inferior para as regulagens de força dos grupos e um painel superior digital de fácil acesso e operação. Na máquina, é possível ligar e desligar os grupos, regular o tamanho da sobra de fita, a temperatura do pré-aquecedor e da cola, entre outras funções.

Na máquina coladeira de borda da Inmes, a fresa da Wirutex faz a retífica da borda da chapa e melhora a aderência da borda. Segundo a marca, a fresa oferece excelente acabamento mesmo em materiais críticos e se destaca pela maior durabilidade se comparado às tradicionais em diamante, além de economia de cola. Para a reposição de peças, a Basso Engenharia garante agilidade na entrega e acompanhamento técnico.

O adesivo utilizado foi o hotmelt 1820 da Artecola. O adesivo é termoplástico à base de EVA é indicado para a colagem de todos os tipos de fitas de bordas como PVC, PAPEL, PS, ABS, lâmina de madeira e outros. Na fábrica moveleira em ação na Fimma Brasil 2019, foi utilizado dois tipos de fita de borda: a de papel da empresa Plastibordo e de PS da Akeo.

Modelo IC-2003 TDRRP da Inmes

Processo de furação

A próxima etapa da fabricação do móvel é a furação, com a furadeira F500-B da Lidear. Ela se destaca por trabalhar com peças de alta complexidade. Possui também uma esteira que facilita no transporte de peças maiores. As furadeiras da Lidear são 100% nacionais e totalmente adequadas à NR-12, possuem setup rápido, garantindo produtividade.

Um diferencial é a possibilidade de visualizar no monitor a solução Focco OEE de monitoramento automático da produção em tempo real. Segundo a Lidear, o recurso permite eliminar o apontamento manual e a dependência do operador em gerar as informações. Ele pode alimentar automaticamente o ERP da empresa com as informações geradas pela máquina: eficiência da máquina, quantidade de peças produzidas e muitas outras.

As brocas da furadeira também são da Wirutex. São Brocas Teflonadas fabricadas em metal duro composto por grãos com grau superior de dureza. As vantagens do banho de teflon, de acordo com a marca, são a redução do atrito com o material usinado, diminuindo assim o acúmulo de impurezas na broca.

Outro destaque desse processo é a mesa elevadora da SBMI. O equipamento para elevação e movimentação de carga tem acionamento hidráulico e sistemas de segurança anti-queda, assim possibilitando operar entradas e saídas de máquinas. Em adição, também pode ser acionada manualmente ou nos sensores fotoelétricos de presença.

Furadeira F500-B da Lidear trabalha com peças de alta complexidade

Pintura com pistola

No processo de pintura, foi utilizado a cabine de pintura da Arpiaspersul. O equipamento oferta, segundo a empresa, baixo custo de manutenção, dupla barreira de filtragem e estrutura robusta e flexível quanto à desmontagem, remontagem e ampliação no caso de aumento de demanda ou mudanças de layout dentro da fábrica.

Para o processo de preparação foi utilizada uma lixadeira roto-orbital pneumática e a aspiração do pó gerado é feita pelo coletor de pó. As lixas utilizadas foram a Ekafilm da Grossl Abrasivos, com vantagem de ter estrutura do grão uniforme assegurando ótimo lixamento e acabamento. Conta também com costado de polímero que pode ser dobrado e não rasga.

Para a pintura, utilizou-se a bomba com tecnologia Airmix, que gera economia de tinta de até 30%. O over spray gerado pela pintura é aspirado pela cabine com filtragem a seco, proporcionando um ambiente adequado para o processo. Caso haja a necessidade de um padrão de acabamento superior é indicada a utilização de cabines pressurizadas.

O verniz aplicado foi o UV da Tecbril, especialmente desenvolvido para a secagem a LED. Depois de aplicado, é necessário esperar cerca de 20 minutos, para a evaporação do solvente. Na sequência, utilizando a tecnologia Fast Curing LED UV, exclusividade do Grupo Arpiaspersul, a cura do verniz foi feita em poucos segundos.

Pintura com impressão digital

A Ampla Impressoras Digitais exibiu a impressão de móveis na feira. A máquina da empresa imprime em PVC, MDP, MDF, madeira e vidro, com sistema de cores “CMYK” (Ciano, Magenta, Amarelo e Preto), entregando impressões com qualidade fotográfica em uma área de 2,5 m x 1,25 m. O Led UV da impressora garante cura instantânea da tinta.

Antes da impressão, as peças foram preparadas com massa, lixadas e receberam primer UV da Tecbril. Depois de impresso, o painel retornou à linha de pintura para receber o acabamento em verniz liso ou texturizado, de acordo com os requisitos do projeto.

Linha de pintura UV

Também foi mostrado o processo de pintura UV. As peças do móvel foram colocadas sobre a mesa de apoio frontal e transportadas pela esteira, passando por todos os grupos lixadores da Grossl Abrasivos, realizando a calibração das mesmas. O grão da lixa em óxido de alumínio de alta qualidade e o costado em papel antiestático garante menos paradas na linha de produção.

Em seguida, as peças receberam aplicação de massa na máquina alisadora da Crippa, para corrigir as imperfeições da chapa. Após isso, as peças passaram novamente por uma lixadeira, com a finalidade de dar acabamento superficial. Na sequência, passam pela quebra canto da Crippa, finalizando a preparação para aplicação das camadas de tintas e impressão.

Os processos seguintes da linha de pintura Crippa são:

– aplicação e secagem de duas demãos de primer Tecbril

– a impressão do desenho escolhido para o móvel

– aplicação de textura e por fim

– o verniz de acabamento

Dentro das máquinas, há a camisa impressora de borracha da PCR. A camisa é composta de uma base de fibra de vidro, revestida com elastômeros de última geração, garantindo a isenção de porosidade superficial. Desta forma, possibilita uma impressão de altíssima definição. Segundo a marca, também possui elevada resiliência, o que se traduz em um aumento de sua vida útil.

A gravação do desenho na Camisa Impressora foi feita pela Rotocrom. A gravação é realizada a laser no elastômero e permite maior qualidade e definição para o padrão de desenho definido para o móvel, ou seja, por meio do detalhamento gráfico da imagem. A gravação permite também a sensação de relevo na chapa após a impressão direta.

A Tecbril também destacou a caneta corretiva Pinta Risco para corrigir pequenos riscos na pintura, evitando o retrabalho da peça inteira. Para facilitar o processo de manuseio das peças, ao lado da linha de pintura teve uma esteira SBMI, que pode ser utilizada para movimentação, acúmulo e armazenamento de peças, pilhas, caixas e/ou outros. Além disso, pode ter diversas configurações conforme as particularidades e necessidades de cada aplicação.

Embalagem e montagem

No processo de embalagem, a Maqemb-001 da Lufati tem como objetivo: automatizar a contagem e a embalagem de pequenas peças; aumentar a precisão da contagem; e elevar a produtividade e reduzir o manuseio direto dos componentes.

Após a programação de todos os itens de ferragens (parafusos, cavilhas, cantoneiras, etc.), os kits já saem prontos, passando por uma balança de conferência que separa kits que tenham diferença do peso previsto. A máquina admite a conexão com uma impressora para identificação do kit, gerando assim a sua rastreabilidade ou a impressão de códigos de barra ou mesmo QRCode.

A máquina realizou a separação dos acessórios para a embalagem final dos seguintes produtos: puxador Loft Akeo, rodízio D’Zainer RIL 50 com chapa plana e aramados da Piva. Todos os produtos fabricados foram posicionados em caixas de papelão da empresa Bonapel e seguiram para a máquina de embalagem da Projepack.

A máquina é desenvolvida especialmente para embalar móveis desmontados com ou sem caixa. Ele possui um sistema termoencolhível de baixo consumo que otimiza o processo e tornando a produção muito mais ágil. Apresenta, ainda, sistema de segurança contra colisão de itens embalados contra a régua de corte e solda e possui sensores de identificação da passagem dos volumes, trazendo opcionais que melhoram o desempenho da máquina como, por exemplo, o queimador a gás.

O projeto da fábrica moveleira em ação tem parceria com o Instituto Senai de Tecnologia em Madeira e Mobiliário de Bento Gonçalves. Na Fimma Brasil 2019, produziu e doou 50 armários instituições beneficentes da região. Neste ano, serão realizadas mais duas edições do projeto: na Mostra Affemaq Ubá (de 11 a 13 de junho de 2019) e na Mostra Affemaq Norte Catarinense (de 01 a 03 de outubro de 2019, em São Bento do Sul em Santa Catarina).

Processos da Fábrica em Ação da Affemaq