Indústria 4.0 como manufatura avançada

Indústria 4.0 é a revolução dos processos produtivos e tem na produção conectada o próximo passo para produção de móveis

Publicado em 29 de dezembro de 2022 | 08:00 |Por: Thiago Rodrigo

O processo produtivo da indústria em geral ganhou um conceito que promete revolucionar toda a fabricação de produtos. A Indústria 4.0 é a nova fase da manufatura e propõe fábricas inteligentes com tecnologias para automação e troca de dados utilizando conceitos de sistemas físico-cibernéticos, Internet das Coisas (IoT) e dados na nuvem.

Divulgado pela primeira vez na Hannover Messe em 2011, foi projetado pelo Governo Federal Alemão para assegurar o futuro do país como local de produção com fabricação personalizada para os clientes por meio da interligação dos componentes envolvidos com as mais modernas tecnologias de comunicação e informação.

– Indústria 4.0 no setor moveleiro

O nome dessa nova filosofia de trabalho surgiu da verificação do que modificou a indústria no mundo nos últimos cem anos. Iniciada na mecanização, a indústria passou pela eletrificação, evoluiu para a automação e agora chega à interligação.

“Estamos no limite da quarta revolução que inclui a internet, ou seja, tudo conectado”, frisa o engenheiro e diretor de métodos, ferramentas e sistemas da Homag Group, Ernst Esslinger.

O princípio da Indústria 4.0 são sistemas físico-cibernéticos ligando objetos reais com informações de objetos virtuais e processos por meio de informações em rede. “Além do celular, os carros são conectados, as casas têm conexões, isso já são sistemas físico-cibernéticos. Agora eles começam a entrar na indústria”, aponta o engenheiro da Homag. Desta forma, os produtos futuros e meios de produção terão capacidade de comunicação e poderão ser interligados flexivelmente.

Desafios para a Indústria 4.0

No entanto, para a Indústria 4.0 acontecer de fato, é necessário que interfaces sejam padronizadas no mundo todo, como máquinas e modelos de diferentes marcas. Outro impeditivo são os sistemas de tecnologia da informação (TI).

Segundo Esslinger, quando a internet passa pela máquina, cresce a ameaça destes sistemas que transmitem automaticamente informações para as linhas de produção e a totalidade dos sistemas TI envolvidos podem apontar vulnerabilidades, mesmo se são individualmente seguros. Por isso é necessária uma certeza de segurança em TI.

Outro obstáculo, para o engenheiro de software da Dancamac, fornecedora de máquinas da italiana Biesse, Domingos Dellamonica Júnior, é a mão de obra qualificada.

“Softwares da Indústria 4.0 são complexos e englobam ponto de venda, geração de lotes, otimização dentro do esquema produtivo da fábrica, controle de estoques de materiais, análises de custos e tempos de produção entre outros. Somente com pessoal capacitado é possível extrair o máximo do que maquinário e software podem oferecer”, assinala.

Estado de implementação da Indústria 4.0

(x) Interligação das máquinas

(x) Produção personalizadas dos clientes

(x) Peças inteligentes

( ) Dados na nuvem

( ) Sistemas físico-cibernéticos

( ) Interfaces padronizadas

( ) Segurança de TI

Fonte: Homag

Produção conectada

Os componentes da Indústria 4.0 englobam, aborda o engenheiro da Dancamac, conceitos e softwares cujo desenvolvimento está sendo projetados. “Temos certeza de que a indústria moveleira do Brasil caminhará em direção a sua versão 4.0, com investimentos em automação, softwares inteligentes, e capacitação profissional”, analisa. Enquanto o conceito ainda não seja operado em sua totalidade hoje as fábricas podem usufruir de parte deste processo.

A interligação dos processos deixará para trás a conexão piramidal de um nível com outro, pois todos estarão conectados no mesmo nível. “Não existe mais degrau e conexões separadas. Todos podem conversar com todos”, define Esslinger.

O que já há da Indústria 4.0 na produção de móveis é a produção conectada, ou seja, interligação de máquinas, produção personalizadas para clientes e peças inteligentes. “Isso significa que são peças que tenham em código de barras suas informações”, aponta Esslinger.

Interligação

Cinco elementos essenciais são

1 – Componente digital

2 – Máquina inteligente

3 – Conexão vertical

4 – Conexão horizontal

5 – Peça inteligente

Conexão Vertical – Venda > Pedido > Dados > Planejamento > Sistemas de produção

Conexão Horizontal – Estoque > Corte > Pulmão > Bordas > Classificação > Furação > Montagem > Embalagem

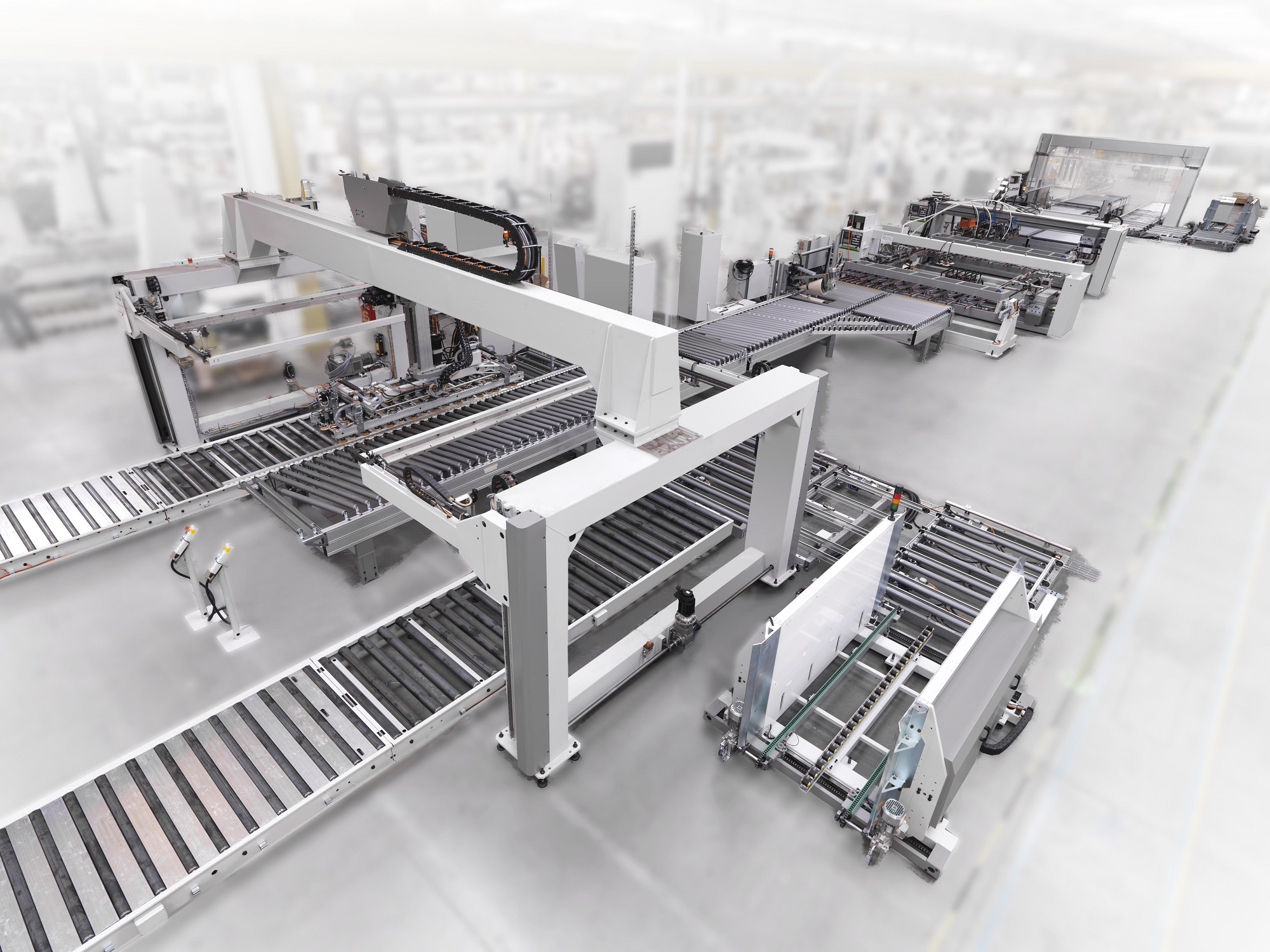

A Homag oferece essa produção conectada que passa pela venda ao cliente, construção, geração de dados, planejamento, estoque, corte, classificação/alimentação, revestimento, bordas, furação, inserção de ferragens, montagem, embalagem e assistência técnica.

Sendo que os softwares são importante passo deste processo. “São programas para o escritório, vendas, produção, tudo integrado. É um passo enorme para fazermos essa mudança, assim como para os fabricantes, que não comprarão só a máquina”, diz.

Esslinger enfatiza que, hoje, uma máquina sem a parte de TI em volta dela não tem mais funcionalidade. “É como um smartphone sem internet”, salienta e acrescenta: “Temos esse conceito de produção conectada já funcionando e temos linhas em vários lugares do mundo. A Homag tem esses sistemas e podemos apresentar em simuladores 3D. Os problemas no futuro serão bem menores se todos tiverem com a mesma ideia”.

Soluções de Indústria 4.0

Desenvolvedora de softwares para todas as etapas de uma fábrica moveleira, a Promob está atenta a esse movimento da Indústria 4.0. Segundo o arquiteto de soluções P&D, Elemar Rodrigues Severo Júnior, para uma produção conectada, o programa para elaboração de projetos da empresa faz o planejamento da produção, gera e distribui de forma automatizada todas as informações necessárias para automação das diversas etapas do processo produtivo – incluindo corte, usinagem e acabamento.

“Nossas soluções convertem o desejo do consumidor, expressado no trabalho dos designers de interiores, em planejamento e programas que as máquinas conseguem entender e executar. Além disso, também orientam os processos de embalagem e logística”, afirma.

O arquiteto de soluções enfatiza que isso opera em conjunto “com mecanismos de coleta de dados e sensores espalhados pela fábrica que retroalimentam constantemente os sistemas acelerando a geração de indicadores que apoiam a decisão, permitindo acompanhamento em tempo real da fábrica e otimizando o processo produtivo por meio de lotes em tamanho ótimo e aproveitamento máximo de recursos”, considera.

Case Hali

Na produção conectada para Lote 1, Ernst Esslinger, da Homag, usa como exemplo a empresa Hali, da Áustria, que fabrica móveis para escritório. Com a implementação da produção conectada, a empresa consegue ter 48 milhões de variações em 15 dias de trabalho, com taxas de mercado de 25-30 dias de trabalho. “O setup de uma linha para outra é feita em 1,5 segundo e a empresa teve aumento de desempenho de 30% com o mesmo número de funcionários, muito próximo a uma produção sem mão de obra”, declara o engenheiro.

Para Dellamonica Júnior, da Dancamac, uma fábrica de móveis inteligente define os processos produtivos que permitem tanto a flexibilidade necessária quanto o volume de produção exigido. “Com maquinário certo e software de gestão, desenho e vendas, a fábrica opera com pouco descarte de material, alta produtividade e poucos funcionários, permitindo menores custos na produção e prazos de entrega melhores”, destaca.

Com investimento em pesquisa e desenvolvimento de máquinas e softwares, a Biesse criou o bProcess, solução de gestão de fábrica que permite controlar, por meio do uso de etiquetas e leitores de código de barras, todo o processo produtivo dentro da fábrica. “As máquinas podem ser conectadas em rede e, em conjunto com impressoras e leitores de código de barras, planifica e rastrea todo fluxo produtivo por meio do bProcess”, explica Dellamonica Júnior.

Para uma produção totalmente flexível em uma média indústria, o engenheiro da Dancamac exemplifica que a fábrica pode ter uma célula Winstore para organização do estoque de chapas e preparação de pilhas já na sequência de trabalho; centro de usinagem nesting Rover FT, “que trabalha com chapas inteiras separando peças individuais com fresagem precisa e executando furação vertical das peças, além de sinalizar que a própria máquina pode aplicar etiquetas que identificam cada peça que é produzida”, explica; e uma coladeira de borda. “Uma fábrica como essa é capaz de ser operada com poucos funcionários e de forma muito eficiente pelo software que otimiza esquemas de corte nesting e sequencia o consumo de chapas”, enaltece.

Reportagem publicada originalmente na Móbile Fornecedores 277